Nowoczesne systemy pomiaru ciśnienia w branży spożywczej

10.06.2025Współczesny przemysł spożywczy stoi przed wieloma wyzwaniami związanymi z utrzymaniem najwyższych standardów jakości, bezpieczeństwa oraz efektywności produkcji. Jednym z kluczowych elementów tego procesu są precyzyjne urządzenia do pomiaru ciśnienia i temperatury, które odgrywają fundamentalną rolę w kontroli procesów technologicznych oraz parametrów mających wpływ na jakość gotowych produktów. W ostatnich latach technologia pomiaru ciśnienia w przemyśle spożywczym przeszła znaczną ewolucję, wprowadzając nowoczesne rozwiązania, które zwiększają dokładność pomiarów, ale także przyczyniają się do większej automatyzacji, integracji systemów oraz zapewnienie większego bezpieczeństwa produkcji. W artykule tym przyjrzymy się najnowszym trendom i innowacjom w urządzeniach do pomiaru ciśnienia, które zyskują coraz większą popularność w tej dynamicznie rozwijającej się branży.

System monitorowania membrany z połączeniem zaciskowym

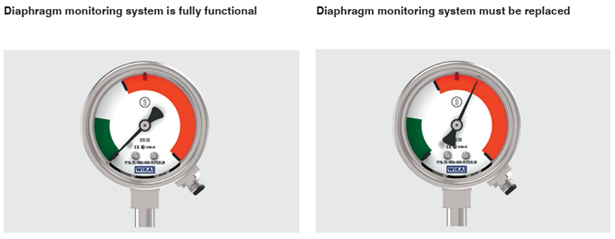

Opatentowana konstrukcja podwójnej membrany (patent nr DE19949831) jest rozwiązaniem dla krytycznych procesów, w których ani medium nie powinno przedostać się do środowiska, ani płyn wypełniający system nie powinien przedostać się do produktu. Przestrzeń pomiędzy dwiema membranami jest opróżniana. Wytworzona w ten sposób próżnia jest monitorowana przez przyrząd monitorujący. W przypadku pęknięcia membrany pojawi się ostrzeżenie optyczne lub elektryczne za pośrednictwem wybranego przyrządu monitorującego. System monitorowania membrany został zaprojektowany specjalnie z myślą o najwyższych wymaganiach bezpieczeństwa w przemyśle farmaceutycznym i biotechnologicznym. Element monitorujący służy głównie do elektrycznej transmisji sygnału stanu membrany. Ponadto stan membrany jest wyświetlany na tarczy z czerwonymi/zielonymi obszarami.

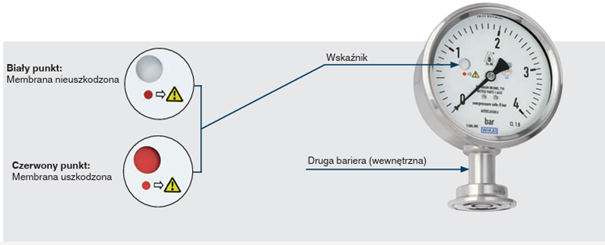

Inny przykład monitoringu membrany pomiarowej to model ze wskaźnikiem uszkodzenia zintegrowanym na podzielni manometru. Ryzyko niewykrycia uszkodzenia membrany zostało wyeliminowane. W przypadku gdy membrana zostanie uszkodzona w wyniku niewłaściwego użytkowania lub zewnętrznych warunków procesowych, może prowadzić do pęknięcia. Zostanie to natychmiast zasygnalizowanie przez pojawienie się czerwonej kropki na podzielni. Jeżeli wskaźnik na tarczy pozostaje biały, element ciśnieniowy jest nienaruszony i nie jest konieczna kosztowna konserwacja elementu pomiarowego. W celu zapewnienia podwójnego bezpieczeństwa manometr ma wbudowaną drugą barierę, która zapewnia hermetyczną szczelność procesu w przypadku uszkodzenia membrany. Zapobiega wypłynięciu niebezpiecznych substancji z procesu do środowiska i odwrotnie. Wyklucza się tym samym ryzyko zanieczyszczenia medium procesowego cząstkami z otoczenia. Zwiększa bezpieczeństwo i operacyjne w zakładach farmaceutycznych. Opcjonalnie przestrzeń między membraną a drugą barierą może być sterylizowana za pomocą ciepłego powietrza.

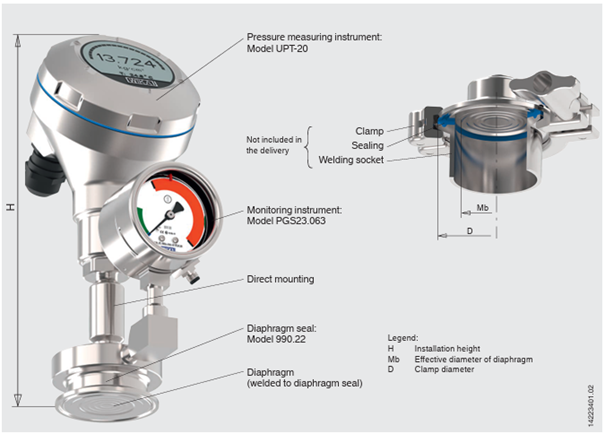

Przykładowy system monitorowania membrany:

System monitorowania membrany jest połączeniem przyrządu do pomiaru ciśnienia, separatora membranowego i przyrządu monitorującego.

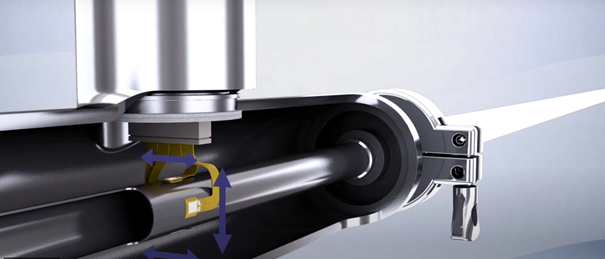

Przetwornik procesowy in-line do monitorowania ciśnienia

Certyfikowana higieniczna konstrukcja przetwornika procesowego in-line spełnia stale rosnące wymagania w zakresie monitorowania procesów w instalacjach do zastosowań sanitarnych. Pomiar odbywa się poprzez odkształcenie wewnętrznej rurki czujnika systemu dwururowego w wyniku przyłożonego ciśnienia jak na rysunku poniżej. Odkształcenie to powoduje zmianę sygnału, którą przetwornik przekształca w sygnał pomiarowy. Wersja ta łączy w sobie wymagania dotyczące cyfryzacji i niezawodności procesu.

W przeciwieństwie do poprzednich rozwiązań in-line, powyższy model przeprowadza pomiary bez płynu transmisyjnego. Nie występuje ryzyko zanieczyszczenia w razie powstania uszkodzenia. Po drugie: Element czujnika, wykonany ze stali nierdzewnej 316L, ma wyjątkowo wytrzymałą ściankę. W zależności od wersji urządzenia, ścianka jest do dziesięciu razy bardziej wytrzymała od konwencjonalnej membrany separatora (0,05 milimetra), ale nadal zapewnia elastyczność wymaganą do dokładności pomiaru. Pomimo wyraźnej trwałości, nie można wykluczyć, że utrzymujące się, ekstremalne warunki procesowe mogą prowadzić do wycieków. W takim przypadku medium przenika do przestrzeni między elementem czujnika a rurką wsporczą. Zintegrowany system monitorowania podciśnienia, który reaguje przy ciśnieniu 50 mbar, wykrywa uszkodzenie i natychmiast sygnalizuje je za pośrednictwem HART® lub poprzez pętlę prądową.

Ze względu na użytą technologię, nowy przetwornik procesowy in-line pomaga również obniżyć koszty operacji procesowych, co jednocześnie wzmaga wytrzymałość procesów. Eliptyczny element czujnika charakteryzuje się znacznie lepszą charakterystyką przepływu w porównaniu z obudowami higienicznymi. Potwierdza to pomiar rezystancji. Użytkownicy wymagają zatem mniej energii do procesów CIP i SIP oraz do utrzymania ciśnienia procesowego. Co więcej, podczas „czyszczenia na miejscu” (CIP) zużywanych jest mniej środków czyszczących

Kontynuując prezentację wyrobów bez płynu transmisyjnego warto zapoznać się również ze z pozoru standardowym manometrem z przyłączem higienicznym. Ze względu na konstrukcję manometru możliwe jest zastosowanie całkowicie suchej celi pomiarowej, wykluczając w ten sposób zanieczyszczenie medium płynami transmisyjnymi, które może wystąpić w systemach z uszczelnieniem membranowym w przypadku uszkodzenia membrany.

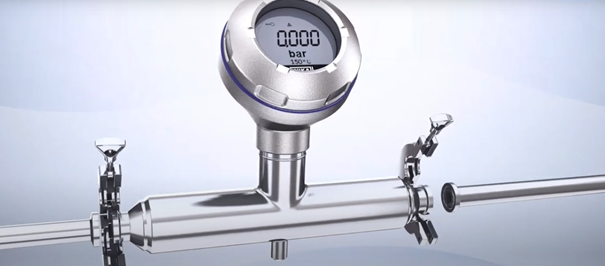

System separatorów membranowych z IO-Link

System separatorów membranowych DSSA11SA z IO-Link umożliwia firmom z branży spożywczej przeprowadzanie inteligentnych pomiarów ciśnienia. System separatora membranowego ma nadzwyczaj kompaktową konstrukcję, co umożliwia zaoszczędzenie miejsca nawet w ciasnych miejscach pomiarowych. Przyrząd WIKA spełnia wysokie wymagania norm higienicznych. Połączenie zaciskowe umożliwia proste i higieniczne połączenie procesowe. System separatorów membranowych model DSSA11SA jest wyposażony w interfejs komunikacyjny IO-Link, który jest szeroko stosowany w przemyśle spożywczym. Dlatego nadaje się do integracji z inteligentnymi maszynami. System ma również funkcje diagnostyczne do monitorowania stanu przyrządu w celu zapewnienia precyzyjnych wyników pomiarów w długim okresie. System separatora membranowego może być również wyposażony w wyświetlacz stanu LED 360°, co zapewnia wizualne informacje o stanie czujnika, a tym samym umożliwia wykrywanie błędów i rozwiązywanie problemów, które jest jednocześnie intuicyjne i szybkie.

Jeśli masz pytania dotyczące naszych produktów lub potrzebujesz dalszych informacji, zachęcamy do kontaktu. Nasi specjaliści chętnie udzielą szczegółowych informacji i pomogą w doborze odpowiednich rozwiązań do Twoich potrzeb. Zapraszamy do kontaktu!

Zespół Automatyka24.pl

GSM: +48 728 992 050

e-mail: [email protected]